Thiết kế bề mặt bên trong của thùng vít cho máy đùn , thường thấy trong máy ép đùn dùng để chế biến nhựa, sản xuất cao su và chế biến thực phẩm, là một nhiệm vụ phức tạp liên quan đến một số yếu tố quan trọng. Dưới đây là một số lưu ý chính khi thiết kế bề mặt bên trong của thùng vít:

Dòng nguyên liệu: Bề mặt bên trong phải được thiết kế để dẫn hướng và nén vật liệu một cách hiệu quả khi nó đi qua thùng. Điều này liên quan đến việc hiểu các đặc tính lưu biến của vật liệu và cách nó hoạt động dưới áp lực và lực cắt.

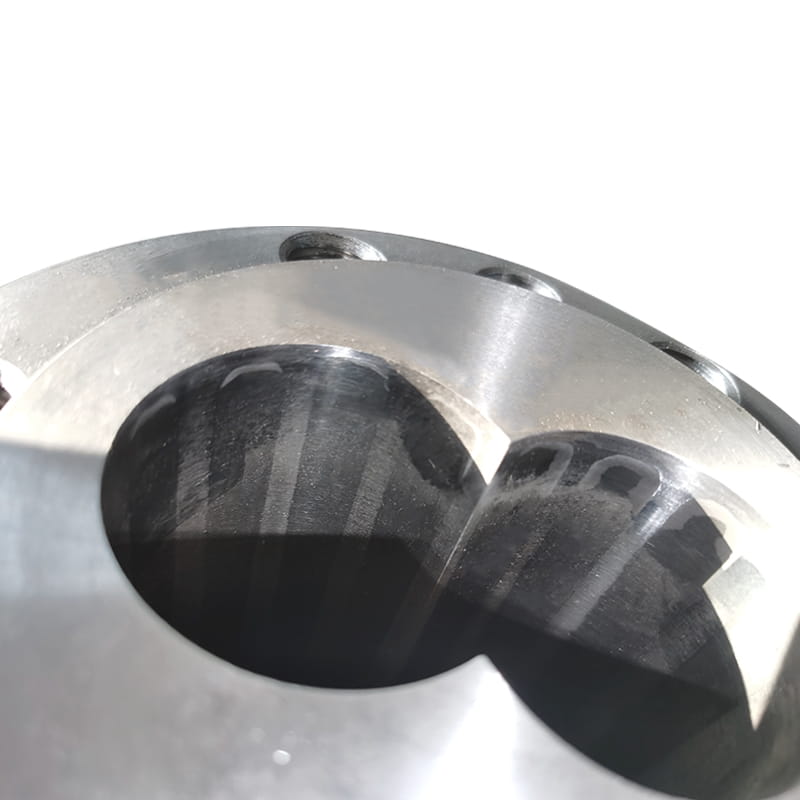

Chống mài mòn: Bề mặt bên trong có thể bị mài mòn do vít quay và chính vật liệu. Vì vậy, nó phải được làm bằng vật liệu có khả năng chịu được ma sát cao và mài mòn theo thời gian.

Truyền nhiệt: Kiểm soát nhiệt độ là rất quan trọng trong nhiều quá trình ép đùn. Bề mặt bên trong của thùng vít phải tạo điều kiện truyền nhiệt hiệu quả, cho phép kiểm soát nhiệt độ chính xác dọc theo chiều dài của thùng.

Bề mặt hoàn thiện: Độ mịn của bề mặt bên trong ảnh hưởng đến dòng chảy vật liệu và ma sát. Lớp hoàn thiện mịn có thể làm giảm lực cản và cải thiện dòng chảy, trong khi bề mặt có kết cấu hoặc có rãnh có thể được sử dụng để tạo ra các kiểu dòng chảy hoặc hiệu ứng trộn cụ thể.

Khả năng chống ăn mòn: Tùy thuộc vào vật liệu được xử lý, bề mặt bên trong có thể cần phải chống ăn mòn để tránh bị xuống cấp theo thời gian.

Ngăn chặn áp suất: Thiết kế phải tính đến áp suất cao có thể phát triển bên trong thùng, đảm bảo rằng bề mặt bên trong có thể chịu được các lực này mà không bị biến dạng hoặc hỏng hóc.

Dễ làm sạch và bảo trì: Bề mặt bên trong phải được thiết kế để tạo điều kiện thuận lợi cho các hoạt động làm sạch và bảo trì, chẳng hạn như loại bỏ cặn hoặc thay thế các bộ phận bị mòn.

Cân nhắc về sản xuất: Thiết kế cũng phải tính đến các quy trình sản xuất được sử dụng để tạo ra thùng vít, đảm bảo rằng bề mặt bên trong có thể được sản xuất chính xác và hiệu quả.

Nhìn chung, thiết kế bề mặt bên trong của thùng trục vít là một nhiệm vụ đa ngành đòi hỏi sự hiểu biết sâu sắc về khoa học vật liệu, động lực học chất lỏng, nhiệt động lực học và quy trình sản xuất. Nó thường bao gồm các quy trình thiết kế lặp đi lặp lại và thử nghiệm để tối ưu hóa hiệu suất và độ bền.

Tiếng Anh

Tiếng Anh

Trình đơn web

Tìm kiếm sản phẩm

Ngôn ngữ

Thoát Menu

Tin tức ngành

Trang chủ / Tin tức / Tin tức ngành / Những yếu tố nào được xem xét khi thiết kế bề mặt bên trong của thùng vít?

Danh mục sản phẩm

Những yếu tố nào được xem xét khi thiết kế bề mặt bên trong của thùng vít?

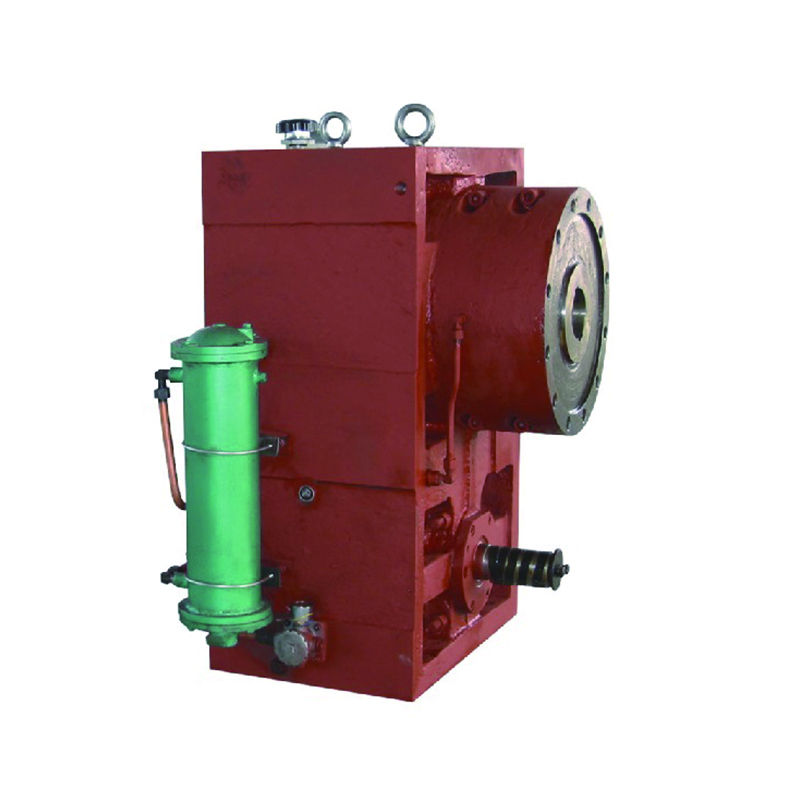

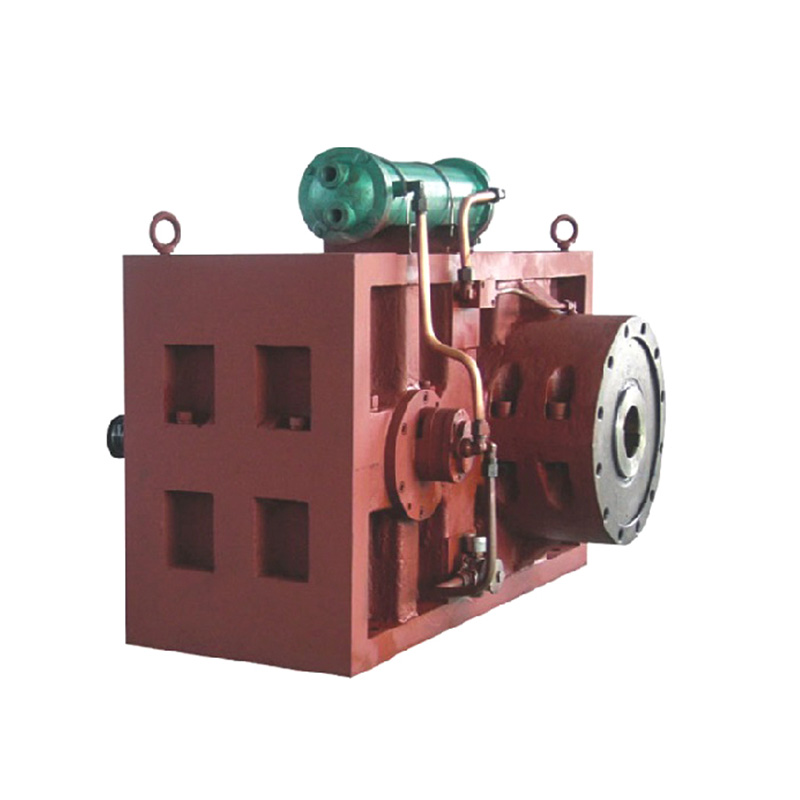

Sản phẩm được đề xuất

LIÊN HỆ VỚI CHÚNG TÔI VÀ NHẬN BÁO GIÁ

ƯU TIÊN TÌM HIỂU SẢN PHẨM MỚI CỦA CHÚNG TÔI

ƯU TIÊN TÌM HIỂU SẢN PHẨM MỚI CỦA CHÚNG TÔI

THÔNG TIN LIÊN HỆ

- Điện thoại/Wechat/WhatsApp: +86-151 6809 5988

-

E-mail:

[email protected]

[email protected] - địa chỉ trang web: www.dowell-machinery.com www.dowell-machinery.net

- Thêm vào: Số 101-2, Đường 1 thương mại tự do phía Bắc, Khu công nghiệp công nghệ cao, Quận Định Hải, Thành phố Chu Sơn, Tỉnh Chiết Giang, PRChina

Bản quyền ©2023 Zhejiang Dowell Machinery Co.,Ltd. Mọi quyền được bảo lưu. Nhà sản xuất máy ép đùn nhựa Nhà cung cấp thùng vít nhựa